シャフト加工方法 - PROCESS

シャフトはエンジンやモーターなどから発生した動力を機械の各部位に伝達するために使われる、重要な役割をはたす部品です。自動車はもちろん、ドローン、電気自動車、ロボットなどの今後必要となってくる新技術にも必要不可欠な部品といえます。そんなシャフトの加工方法についてご紹介します。

-

1. 材料切断

図面にあわせて、必要な材種を選定し、必要な長さに材料を切断をします。材料の大きさや材種(鉄、ステンレス、鋳物、銅、チタンなど)により、丸鋸やバンドソーなどの切断機を使い、材料にあった加工条件で切断します。

-

-

2. センタリング

切断した材料の全長加工と加工の基準となるセンターを加工します。全長の平面度やセンターの直角度、同軸度をきちんと出して加工しないと、その後のシャフト加工で「反り」などの加工不良の原因となるので、単純な作業ですが重要度が高いです。

-

-

3. 旋削加工

センタリングで加工した基準をもとに、旋削加工を行います。鉄、ステンレス、鋳物、銅、チタンなど様々な材質を加工しますがそれぞれの材料で使用する工具や加工条件が違います。材料の大きさや長さでも加工精度が安定する条件が違うので旋盤職人が安定した条件を探しながら加工を行います。加工が安定しない場合は表面に「むしれ」や「びれ」と呼ばれる現象がおき、きれいな金属表面に仕上がりません。

-

-

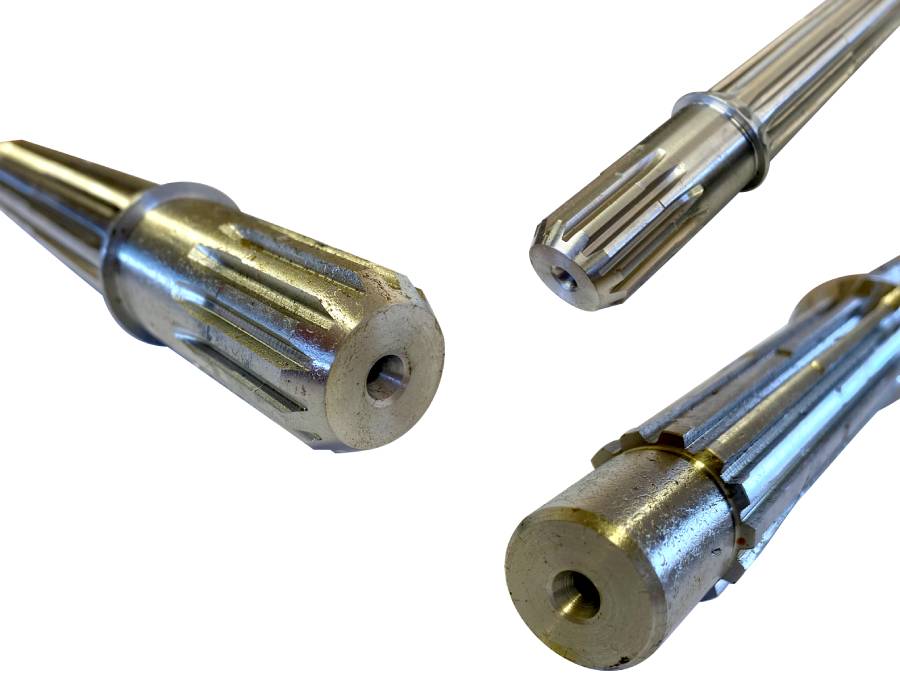

4. 歯切加工

ホブ盤やラック盤と呼ばれる機械で加工をし、回転動力を伝える歯車形状を加工します。高速回転や重荷重などにあわせて様々な歯車形状や精度があり、必要な精度や形状に仕上げていきます。

-

-

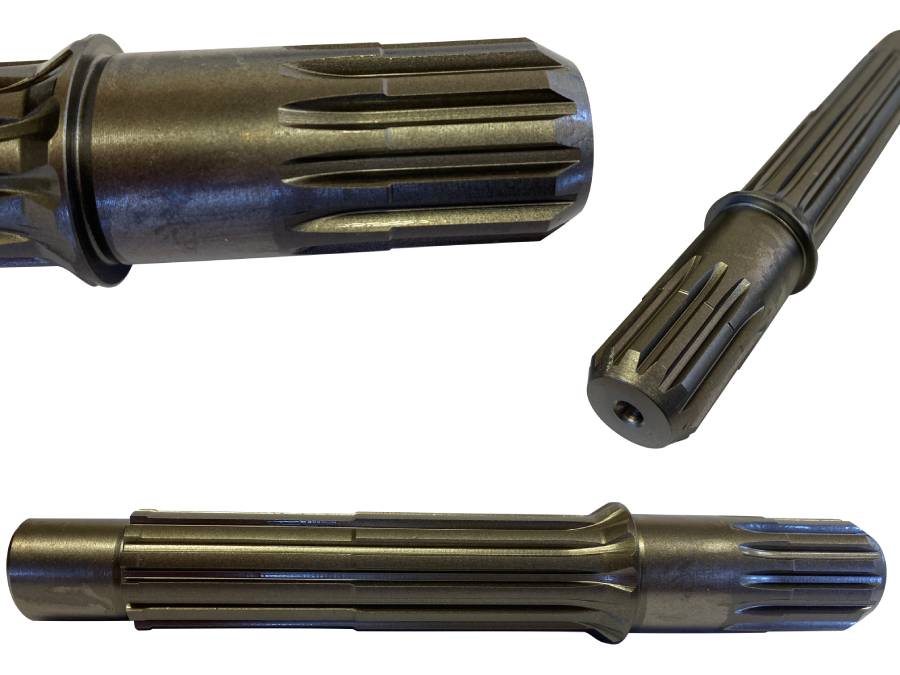

5. 熱処理

金属に熱を加えて、冷やすことで金属硬度を上げる工法です。金属の種類や必要な強度、または金属表面からどの程度の深さまで硬度を上げるのかなどの細かなニーズにあわせて、ずぶ焼入、浸炭焼入、高周波焼入、窒化焼入など、様々な熱処理を行い対応します。「反り」などが発生する場合は曲がり取りを行います。

-

-

6. 研削加工

熱処理後は製品の寸法が変化するため、最終仕上げします。硬度が上がった金属は通常の工具では削れないため、砥石による研削加工を行います。この加工により0.001mmの寸法精度を出すことができます。

-

- シャフトを使う業界:

- 自動車、トラック、農業機械、船舶、バイク、航空機、ロケット、ドローン、モーター、ロボット、エネルギー、真空装置、油圧機器、空圧機器、産業機械、工作機械、ミシン、医療機器、電力など

- シャフトの材質:

- 鉄、ステンレス、鋳物、真鍮、銅、アルミ、耐熱鋼、インコネル、チタンなど

- シャフトの種類:

- 支柱、駆動シャフト、連動シャフト、ドライブシャフト、ロールシャフト、スライドシャフト、 ギヤシャフト、ベーンシャフト、デファレンシャルシャフト、カウンタシャフト、ウエツケシャフト、 ねじシャフト、研削シャフト、研磨シャフト、溶接シャフト

- 大きさ:

- 外径φ5㎜~φ80㎜ × 長さ10㎜~250㎜